鄭州企鵝告訴您精煉油設備的維護與管理策略

關鍵字:精煉油設備 發布時間:2026年02月03日

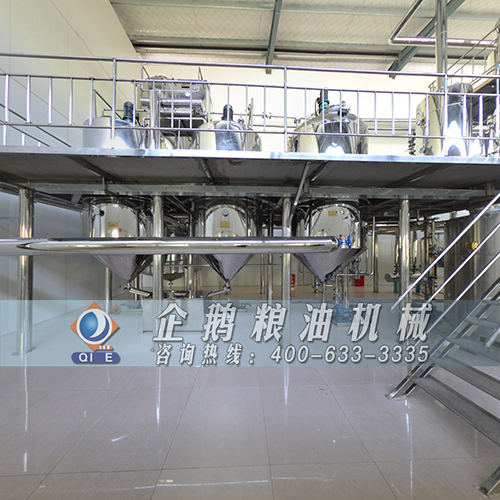

在現代化精煉油工廠中,巨大反應塔靜默矗立,精密管道蜿蜒交錯,儀表盤上數據如脈搏般跳動——這是一場無聲的“效率之戰”。每一天,設備的高效運轉都直接決定著數萬升油品的質量與企業的利潤。然而,當突發故障導致全線停產,帶來的不僅是當天的生產損失,更是產業鏈下游的連鎖反應。在這個精密系統中,科學維護管理已不再是輔助功能,而是生產持續性的生命線。

從“故障應對”到“主動守護”的轉變

傳統設備管理往往陷入“壞了再修”的被動循環,這種模式在當今高連續性的生產中成本高昂。一次非計劃停機,可能導致數十萬元的經濟損失,更不用說對設備壽命的永久性損害。現代維保策略的核心在于前瞻性——通過數據分析預測設備壽命周期,在最經濟的時間點進行干預。

日常維護的專業化與標準化是基礎防線。這包括建立詳細的設備健康檔案,記錄每一次維護、更換和異常情況;制定針對不同設備特性的保養規程,從反應釜的定期清洗到離心分離機的動態平衡校驗;實施關鍵參數的日常監測,如溫度波動、壓力變化和振動頻率,這些往往是設備“亞健康”狀態的最早信號。

智能技術賦能精準維保

隨著工業物聯網和傳感器技術的發展,設備維護正進入智能化新時代。通過安裝振動傳感器、紅外熱像儀和油液分析設備,可以實時收集設備運行數據。這些數據經過算法分析,能夠識別出人類感官無法察覺的異常模式——比如軸承磨損的早期特征、密封件失效的前兆表現。

某大型煉油廠引入預測性維護系統后,成功將非計劃停機時間減少了42%,維修成本降低了28%。系統在一次例行數據分析中,提前兩周預警了關鍵泵的軸承故障,避免了可能持續三天的全線停產,僅此一次就節省了超過兩百萬元。

人員培訓:知識與經驗的傳承

再先進的系統也需要專業人員的操作與判斷。建立系統的培訓體系,確保維護團隊不僅掌握設備原理和維修技能,更理解每項操作背后的工藝邏輯。定期開展故障模擬演練,培養團隊應對突發狀況的能力。同時,建立知識管理系統,將老師傅的經驗轉化為標準化操作指南,避免知識流失。

全生命周期成本優化

科學的設備管理不應局限于維護環節,而應貫穿設備選型、安裝、運行到退役的全過程。在設備采購階段就考慮其可維護性;安裝時確保符合設計規范,避免“先天不足”;運行中優化操作參數,減少非必要損耗;最終通過合理的報廢與更新決策,實現資產價值的最大化。

精煉油設備的科學維護管理是一門綜合藝術——它融合了工程技術、數據分析和人員管理,在設備無聲運轉的背后,構筑起一道堅不可摧的防線。當每一臺設備都能在最佳狀態下持續運行,整條生產線便如同一場精心編排的交響樂,每個部件都在正確的時間發出精準的音符。這不僅是成本的節約,更是企業競爭力的實質提升——在瞬息萬變的市場中,這種穩定性本身就是最寶貴的戰略資產。

從被動維修到主動維護,從經驗驅動到數據驅動,精煉油設備的維護管理正在經歷一場靜默革命。那些最先完成這一轉型的企業,正在無聲中構筑起對手難以逾越的效率壁壘。

如果您需要了解更多食用油生產設備及工藝,請聯系鄭州企鵝,電話0371-56699236。